导言:

烧结工艺一直是冶金领域的重要环节,但其加热过程却充满了未知与挑战。华侨大学谭援强教授带领的研究团队近期在烧结炉的传热过程数值模拟上取得了新的进展,成功求解传热反问题,结合传热学与模糊控制,实现了炉内温度场的自适应控制和温度场预测,为构建烧结工艺的数字孪生体提供了坚实的技术路线。

烧结工艺的反问题一直是工程领域的难题,尤其是在面对多解性时更是令人头疼。传热学反问题的解决成为构建传热系统数字孪生的核心技术。研究团队选择硬质合金烧结炉温度场作为研究对象,这是一个复杂的系统,具有时滞性、变量耦合性、慢时变性等特点。

构建传热系统数字孪生的核心技术

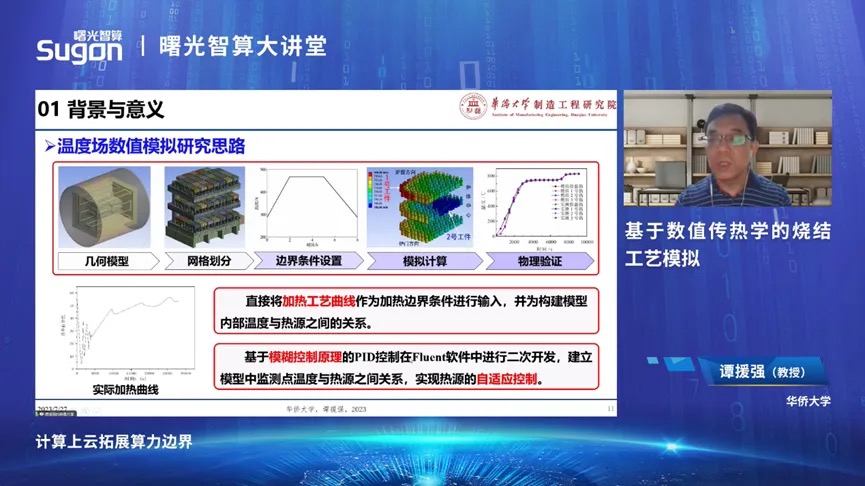

通过几何模拟、网络规划、边界条件设置、模拟计算和物理验证,研究团队成功建立了适用于烧结炉的传热模型。这一模型不仅能够准确反映炉内的温度分布,还经过了多次验证,确保了其可靠性。

研究团队通过数字孪生技术,仿佛为烧结炉装上了“大脑”,使其能够智能调控温度,实现了均匀温度场。这就好比烧结炉变成了一个懂得自我调整的智能系统,提高了生产效率。

数值模拟再现实际加热过程的挑战

在加热阶段,通过数值模拟再现实际加热过程,研究团队观察到了炉内温度场的复杂变化。而在冷却阶段,他们进一步分析了流场,揭示了涡流对热量流动的影响。这些结果为优化烧结工艺提供了关键信息。

为提高温度场均匀性,研究团队指出了需要优化的工艺参数,如承烧板间距、承烧板厚度、石墨罩厚度等。在冷却阶段,尤其需要注意炉门附近的涡流影响以及来自刀片间隙和外围的气流对中部温度的影响。

然而,要将这一优化过程转化为实际生产中的应用,研究团队也面临着算力的巨大挑战。数值模拟再现烧结炉的实际加热过程需要大量的计算资源支持模型的运行和优化过程的实时调整,以高精度、高效率地完成仿真。在研究中,曙光智算为研究团队提供了强大且充足的算力资源,加速团队研究的进展,并提高了模型的可靠性。

数字孪生技术在工业领域的前景

这项研究的创新之处在于将数值模拟软件的二次开发技术与模糊控制算法相结合,不仅对烧结工艺有着重要的意义,更为数字孪生技术在工业领域的应用开辟了新的方向。通过数字孪生技术,未来我们或许能够见证更多复杂工艺的智能控制,以提高生产效率、降低能源消耗为目标。数字孪生,就像给工业注入了智慧,为未来的工业制造创造了更加可持续、智能的前景。

由于微软公司于2022年6月15日起停止对IE浏览器的支持,为了充分保护您的个人隐私,提高用户体验,请尽量使用Chrome、Firefox、Edge等主流浏览器。

由于微软公司于2022年6月15日起停止对IE浏览器的支持,为了充分保护您的个人隐私,提高用户体验,请尽量使用Chrome、Firefox、Edge等主流浏览器。